- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

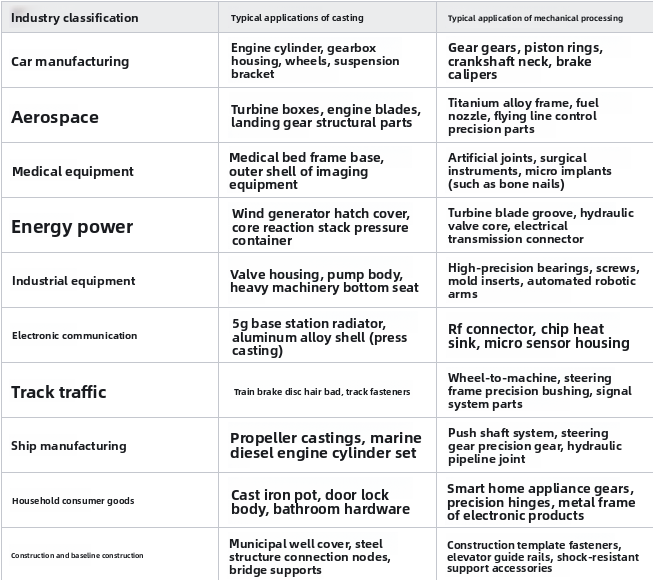

Hvor brukes støping og maskinering?

2025-08-20

Hvor brukes støping og maskinering?

Fordeler med maskinering: Høy presisjon:Multi-aksen CNCTeknologi muliggjør presisjonskontroll på mikronnivå, noe som gjør den spesielt egnet for komplekse deler med strenge dimensjonale krav, for eksempel turbinblader og medisinske implantater. Rask respons på etterspørsel etter liten batch: eliminering av behovet for kompleks muggutvikling, maskinering kan utføres direkte fra designfiler, noe som forkortes prototype verifisering og småskala produksjonssykluser betydelig. Stabil repeterbarhet: CNC -programmer og standardiserte verktøyveier sikrer konsistente deldimensjoner og overflatekvalitet gjennom masseproduksjon. Automatisert produksjon: CNC -systemer automatiserer hele prosessen, reduserer manuell intervensjon, minimerer driftsfeil og forbedrer kontinuerlig utstyrseffektivitet. Bred materialkompatibilitet: Kompatibel med metaller, ingeniørplast, keramikk og kompositter, som oppfyller de mangfoldige materialets ytelseskrav til forskjellige bransjer.

Ulemper ved maskinering: Begrenset behandling av intern struktur: Komplekse interne funksjoner som dype hull og hulrom krever flere verktøyendringer eller tilpasset verktøy, noe som øker prosessens vanskeligheter og kostnader betydelig. Dimensjonale begrensninger: Begrenset av maskinverktøy Travel og spindelstivhet, presisjonsbearbeiding av store eller tunge arbeidsstykker er vanskelig.

Lav ressursutnyttelse: Skjæreprosessen genererer store mengder metallspon eller støv, noe som resulterer i en høyere frekvens av råvaretap enn tilsetningsfremstilling eller nær-nettformede prosesser. Maskinering og støping: Typer og teknologibehandling

Typer: Fresing: Bruker et roterende verktøy for flere kant for å kutte arbeidsstykket langs flere akser. Egnet for maskinering av flate overflater, buede overflater og komplekse tredimensjonale strukturer, det er mye brukt i mugghulrom og fremstilling av spesielle formede deler.

Vending: Ved å kombinere arbeidsstykke rotasjon med verktøyets lineære fôr, danner det effektivt roterende deler (for eksempel aksler og ermer), i stand til å bearbeide ytre diametre, indre kjeder og tråder. Boring: En spiralbor brukes til å trenge gjennom materialet for å danne et sirkulært hull. Den støtter maskinering av gjennom hull, blinde hull og tråkkte hull, og brukes ofte til masseproduksjon av å finne hull for komponentmontering. Sliping: Et høyhastighets roterende slipehjul brukes til å utføre mikroskjær på arbeidsstykkets overflate, noe som forbedrer dimensjonal nøyaktighet og finish. Det er egnet for verktøykantoverflater og høye presisjonsbæring av raceway-maskinering. Kjedelig: Et en kant-kant kjedelig verktøy brukes til å utvide den indre diameteren til et forhåndsboret hull, og nøyaktig kontrollerer hullets koaksialitet og sylindrisitet. Det brukes ofte til å bearbeide presisjons indre hulrom som motorblokker og hydrauliske ventillegemer. Broaching: Bruk en broach med en flertrinns tannprofil for å danne nøkkelbaner, splines eller spesialformede indre hull på en gang. Denne metoden er svært effektiv og tilbyr stabil overflatekvalitet, noe som gjør den egnet for masseproduksjon av gir og koblinger. Wire Cutting: Kutt ledende materialer ved bruk av elektroersjonsprinsippet.

Den kan behandle komplekse konturer av superhardmetaller og er spesielt egnet for presisjonsstempling og dannelse av luftfartsmotorblad. Planering: Verktøyet bruker lineær gjengjeldende bevegelse for å kutte fly eller spor. Denne metoden er egnet for planbearbeiding av føringsskinner og baseplater med store maskinverktøy. Det er enkelt å operere, men relativt ineffektivt.

Elektrospark Maskinering: Bruker pulserende utladning for å korrodere ledende materialer. Den kan behandle mikrohull, komplekse hulrom og karbidformer, og bryte gjennom hardhetsbegrensningene ved tradisjonell skjæring. Hver prosess kombineres og brukes basert på verktøyegenskaper, bevegelsesbaner og materiell tilpasningsevne, og samlet dekker behovene til hele industrikjeden, fra grov maskinering til ultrabehandling. Støpingstyper: Sandstøping: Silikasand, leire eller harpiksbindere brukes til å lage engang eller semi-permanente form. Moldhulen dannes ved å prege modellen. Denne metoden er egnet for diversifisert produksjon av metaller med høyt smelting som støpejern og støpe stål.

Det brukes ofte i fremstilling av strukturelle komponenter som motorblokker og ventiler. Die støpe: smeltet metall presses inn i en høy styrke stålform i høy hastighet, raskt avkjølt og dannet. Det spesialiserer seg på masseproduksjon av presisjons tynnveggede deler av ikke-jernholdige metaller som aluminium, sink og magnesium, og er mye brukt i produkter med høye overflatebehandlingskrav som bildeler og elektroniske hus. Investeringsstøping: En voksform brukes i stedet for en fysisk modell, belagt med flere lag med ildfast belegg for å danne et keramisk skall. Den tapte voksformen smeltes og injiseres deretter med smeltet metall. Den kan gjenskape komplekse og delikate strukturer som turbinblader og kunstverk, og er spesielt egnet for tilpasning av små batch av høye temperaturer i luftfartsfeltet. Sentrifugalstøping: Ved å bruke sentrifugalkraft for å feste det smeltede metallet jevnt til den indre veggen i den roterende formen, danner det rotasjonssymmetriske deler som sømløse rør og knutepunkter. Den kombinerer materialtetthet og produksjonseffektivitet og brukes stort sett i produksjonen av rør og lagerringer. Lavtrykkstøping: Flytende metall injiseres jevnt i en lukket form gjennom lufttrykk for å redusere turbulens og oksidasjon. Den brukes til å danne hule deler med krav med høy tetthet som aluminiumsnav og sylinderhoder, og har fordelene med både prosessstabilitet og materialutnyttelse. Lost-Foam støping bruker et skumplastmønster i stedet for en tradisjonell form. Under skjenking fordamper mønsteret og fylles med smeltet metall, noe som muliggjør integrert produksjon av støpegods med komplekse indre hulrom. Denne metoden er egnet for produksjon av enkeltstykke eller småbatch av produkter som gruvedrift og pumpe og ventilhus. Kontinuerlig støping innebærer kontinuerlig størkning av smeltet metall gjennom en vannkjølt form og støping, direkte produserende barer, plater eller profiler.

Dette forbedrer støpeeffektiviteten til materialer som stål- og kobberlegeringer betydelig, og har blitt en kjerneprosess for storstilt produksjon i metallurgisk industri. Hver støpingsteknikk er skreddersydd for muggegenskaper, metallfluiditet og produksjonsbehov, noe som resulterer i omfattende produksjonsevner som spenner fra kunstneriske støpegods til industrielle komponenter. Sentrale forskjeller mellom maskinering og støping: Verktøykarakteristikker: Maskinering er avhengig av skjæreverktøy som fresing av kuttere, øvelser og dreiebenker for å direkte forme deler, mens støping krever foreløpige prosesser som modellfremstilling og formforberedelse for å skape støpeplass. Verktøykjeden dekker hele prosessen, fra voksskjæring til sandformforberedelse. Presisjonskontrollert maskineringsbrukCNC -systemerFor å oppnå nøyaktighet på mikronnivå og er spesielt flink til å oppnå høye overflatebehandlinger og komplekse geometriske detaljer. Avstøpning påvirkes imidlertid av faktorer som muggnøyaktighet og metallkrymping, noe som krever presisjonsdie støpe eller investeringsstøping for å oppnå dimensjonell konsistens.

Materialkompatibilitet: Støpematerialer er begrenset av deres smeltepunkt og fluiditet. Sandstøping er egnet for metaller med høyt smeltepunkt som støpejern og støpt stål, mens die støpe fokuserer på legeringer med lite smelting som aluminium og sink. Maskinering kan behandle et bredt spekter av materialer, inkludert metaller, ingeniørplast og keramikk, med et bredere spekter av hardhet. Designkompleksitet: Maskinering utmerker seg med å danne skarpe kanter, tynnveggede strukturer og presise hull og spor, men har begrensninger når de behandler lukkede strukturer som dype hulrom og indre kurver. Støping kan danne komplekse komponenter med indre hulrom og buede strømlinjer (for eksempel motorblokker) i ett stykke, men detaljene er mindre skarpe. Produksjonsskala: Casting tilbyr kostnadsfordeler i storstilt produksjon, og muggsopp kan raskt replikeres etter en enkelt investering. Maskinering krever ingen muggsopp og har plass til tilpasningskrav med små batch eller enkeltstykke tilpasning gjennom programjusteringer, og gir større fleksibilitet.

Del ytelse: Maskinerte deler har mer ensartede mekaniske egenskaper på grunn av fraværet av størkningsdefekter. Støping, gjennom prosesser som retningsbestemt størkning og varmebehandling for å optimalisere kornstrukturen, kan nærme seg styrken til det originale materialet, men kan inneholde mikroskopiske porer eller inneslutninger. Prototypeutviklingseffektivitet: Maskinering kutter direkte fra CAD -modeller, og fullfører prototypeforsøk i løpet av timer. Støping av prototyper krever muggutvikling og metallstrøk, noe som tar lang tid, men investeringsstøping kan akselerere prosessen ved å bruke 3D-trykte voksmønstre.

Den samlede kostnadsstrukturen for støping er høy i de første formkostnadene, noe som gjør den egnet for skalaproduksjon for å utvanne kostnadene per stykke. Maskinering har derimot ingen formkostnader, og materialtap og arbeidskraftskostnader øker lineært med batchstørrelse, noe som gjør det mer egnet for små til mellomstore eller høye verdi-tilsatte produkter. De to prosessene kompletterer hverandre i produksjonsindustrien: Casting løser masseproduksjonen av komplekse komponenter, mens maskinering muliggjør den endelige korreksjonen av presisjonsfunksjoner, i fellesskap som støtter den komplette produksjonskjeden fra blank til ferdig produkt.